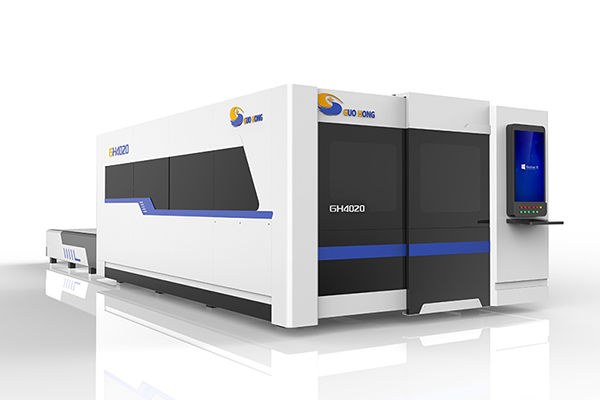

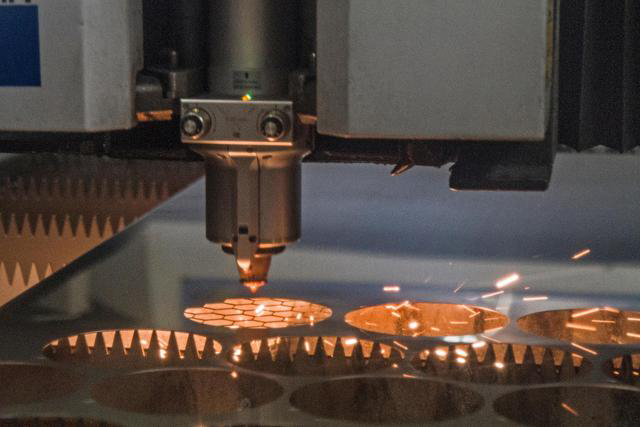

Pemotongan laseradalah jenis non-kontak, berdasarkan proses manufaktur termal yang menggabungkan panas terfokus dan energi termal, dan menerapkan tekanan untuk meleleh dan menyemprot bahan di jalur atau sayatan sempit. Dibandingkan dengan metode pemotongan tradisional, pemotongan laser memiliki banyak keunggulan. Energi yang sangat terfokus yang disediakan oleh laser dan kontrol CNC dapat secara akurat memotong material dari berbagai ketebalan dan bentuk kompleks. Pemotongan laser dapat mencapai manufaktur presisi tinggi dan toleransi kecil, mengurangi limbah material, dan memproses keragaman material. Proses pemotongan laser presisi dapat digunakan secara luas dalam berbagai aplikasi manufaktur, dan telah menjadi aset berharga dalam industri otomotif, menghasilkan komponen yang kompleks dan tebal dengan berbagai bahan, mulai dari bentuk 3D hidroform hingga kantung udara. Industri elektronik presisi digunakan untuk menyelesaikan bagian logam atau plastik mesin, rumah, dan papan sirkuit. Dari bengkel pemrosesan hingga bengkel kecil hingga fasilitas industri besar, mereka memberikan banyak keuntungan kepada produsen. Inilah lima alasan mengapa pemotongan laser presisi digunakan.

Akurasi yang sangat baik

Akurasi dan kualitas tepi bahan yang dipotong dengan laser lebih baik daripada yang dipotong dengan metode tradisional. Pemotongan laser menggunakan sinar yang sangat terfokus, yang bertindak sebagai zona yang terpengaruh panas selama proses pemotongan, dan tidak akan menyebabkan kerusakan termal area luas pada permukaan yang berdekatan. Selain itu, proses pemotongan gas bertekanan tinggi (biasanya CO2) digunakan untuk menyemprotkan bahan cair untuk menghilangkan lapisan pemotongan bahan pada benda kerja yang lebih sempit, pemrosesan lebih bersih, dan tepi bentuk serta desain yang rumit lebih mulus. Mesin pemotongan laser memiliki fungsi kontrol numerik komputer (CNC), dan proses pemotongan laser dapat dikontrol secara otomatis oleh program mesin yang telah dirancang sebelumnya. Mesin pemotongan laser yang dikontrol CNC mengurangi risiko kesalahan operator dan menghasilkan suku cadang yang lebih presisi, akurat, dan bertoleransi lebih ketat.

Tingkatkan keamanan tempat kerja

Insiden yang melibatkan karyawan dan peralatan di tempat kerja berdampak negatif terhadap produktivitas dan biaya operasional perusahaan. Operasi pemrosesan dan penanganan material, termasuk pemotongan, adalah area di mana sering terjadi kecelakaan. Menggunakan laser untuk memotong aplikasi ini mengurangi risiko kecelakaan. Karena merupakan proses non-kontak, ini berarti mesin tidak menyentuh material secara fisik. Selain itu, pembuatan sinar tidak memerlukan intervensi operator apa pun selama proses pemotongan laser, sehingga sinar berdaya tinggi disimpan dengan aman di dalam mesin yang disegel. Umumnya, kecuali untuk operasi inspeksi dan pemeliharaan, pemotongan laser tidak memerlukan intervensi manual. Dibandingkan dengan metode pemotongan tradisional, proses ini meminimalkan kontak langsung dengan permukaan benda kerja, sehingga mengurangi kemungkinan kecelakaan dan cedera karyawan.

Fleksibilitas material yang lebih besar

Selain memotong geometri kompleks dengan presisi lebih tinggi, pemotongan laser juga memungkinkan produsen memotong tanpa perubahan mekanis, menggunakan lebih banyak bahan dan rentang ketebalan yang lebih luas. Menggunakan sinar yang sama dengan tingkat keluaran, intensitas, dan durasi yang berbeda, pemotongan laser dapat memotong berbagai logam, dan penyesuaian serupa pada mesin dapat secara akurat memotong bahan dengan berbagai ketebalan. Komponen CNC terintegrasi dapat diotomatiskan untuk memberikan pengoperasian yang lebih intuitif.

Waktu pengiriman lebih cepat

Waktu yang diperlukan untuk menyiapkan dan mengoperasikan peralatan manufaktur akan meningkatkan biaya produksi keseluruhan dari setiap benda kerja, dan penggunaan metode pemotongan laser dapat mengurangi total waktu pengiriman dan total biaya produksi. Untuk pemotongan laser, tidak perlu mengubah dan mengatur cetakan antara bahan atau ketebalan bahan. Dibandingkan dengan metode pemotongan tradisional, waktu penyiapan pemotongan laser akan sangat berkurang, ini melibatkan lebih banyak pemrograman mesin daripada memuat bahan. Selain itu, pemotongan yang sama dengan laser bisa 30 kali lebih cepat daripada penggergajian tradisional.

Biaya material lebih rendah

Dengan menggunakan metode pemotongan laser, produsen dapat meminimalkan pemborosan material. Memfokuskan sinar yang digunakan dalam proses pemotongan laser akan menghasilkan potongan yang lebih sempit, sehingga mengurangi ukuran zona yang terpengaruh panas dan mengurangi kerusakan termal dan kuantitas bahan yang tidak dapat digunakan. Saat bahan fleksibel digunakan, deformasi yang disebabkan oleh peralatan mesin mekanis juga meningkatkan jumlah bahan yang tidak dapat digunakan. Sifat pemotongan laser yang tidak bersentuhan menghilangkan masalah ini. Proses pemotongan laser dapat memotong dengan presisi yang lebih tinggi, toleransi yang lebih ketat, dan mengurangi kerusakan material di zona yang terpengaruh panas. Memungkinkan desain bagian ditempatkan lebih dekat pada material, dan desain yang lebih ketat mengurangi limbah material dan mengurangi biaya material dari waktu ke waktu.

Waktu posting: 13 Mei-2021